Von der ersten großen Schrägseilbrücke, der My Thuan-Brücke, die im Jahr 2000 eingeweiht wurde, bis zur My Thuan 2-Brücke, deren Bau im Jahr 2020 begann, ist es eine lange Reise von 20 Jahren.

Nach dieser Reise, ebenfalls auf dem mit Schwemmland gefüllten Tien-Fluss, erlernten und beherrschten vietnamesische Kader, Ingenieure und Arbeiter nach und nach die Bautechnologie.

Man kann sagen, dass sich im Mekong-Delta die größten Schrägseilbrücken des Landes befinden. Die erste ist die My Thuan-Brücke, die im Jahr 2000 eingeweiht wurde.

Damals wurde der Bau der My Thuan-Brücke über den Tien-Fluss von der australischen Regierung mit Kapital und Technologie unterstützt. Das Gesamtinvestitionskapital für die My Thuan-Brücke betrug damals etwa 90,86 Millionen australische Dollar (entspricht etwa 2.000 Milliarden VND), die Bauzeit betrug 4 Jahre (von 1997 bis 2000).

Als wir 2004 mit dem Bau der Can Tho -Brücke über den Hau-Fluss begannen, benötigten wir auch Unterstützung aus Japan in Bezug auf Kapital, Design und Bautechnologie. Diese Brücke wurde 2010 eingeweiht.

Darüber hinaus erhielten die Cao Lanh- und Vam Cong-Brücken von der koreanischen Regierung finanzielle Unterstützung und technischen Support während des Baus.

Die My Thuan 2-Brücke liegt 350 m flussaufwärts von der My Thuan-Brücke. Foto: Nguyen Ro Lil

Die Rach-Mieu-Brücke auf dem Highway 60 zwischen Tien Giang und Ben Tre ist die erste Schrägseilbrücke, die von vietnamesischen Ingenieuren mit Mitteln aus dem Inland entworfen und gebaut wurde. In der Praxis war der Bau von Schrägseilen damals jedoch noch von ausländischen Auftragnehmern abhängig.

Erst als die My Thuan 2-Brücke gebaut wurde, stellte die Nationalversammlung mit der Entschlossenheit der Partei- und Staatsführung und trotz schwieriger Kapitalquellen mehr als 5.000 Milliarden VND für Investitionen in dieses Projekt bereit.

Insbesondere handelt es sich um die größte Schrägseilbrücke, die erste „Made in Vietnam“ , die von der Planung über die Überwachung und den Bau bis hin zum schwierigsten Teil, der Seilspannung, vollständig von vietnamesischen Ingenieuren durchgeführt wurde.

Stau auf der My Thuan-Brücke von Can Tho nach Ho-Chi-Minh-Stadt am sechsten Tag des Tet-Festes 2023. Nach dem Bau der My Thuan 2-Brücke wird dieser Stau definitiv verschwinden. Foto: Phan Tu

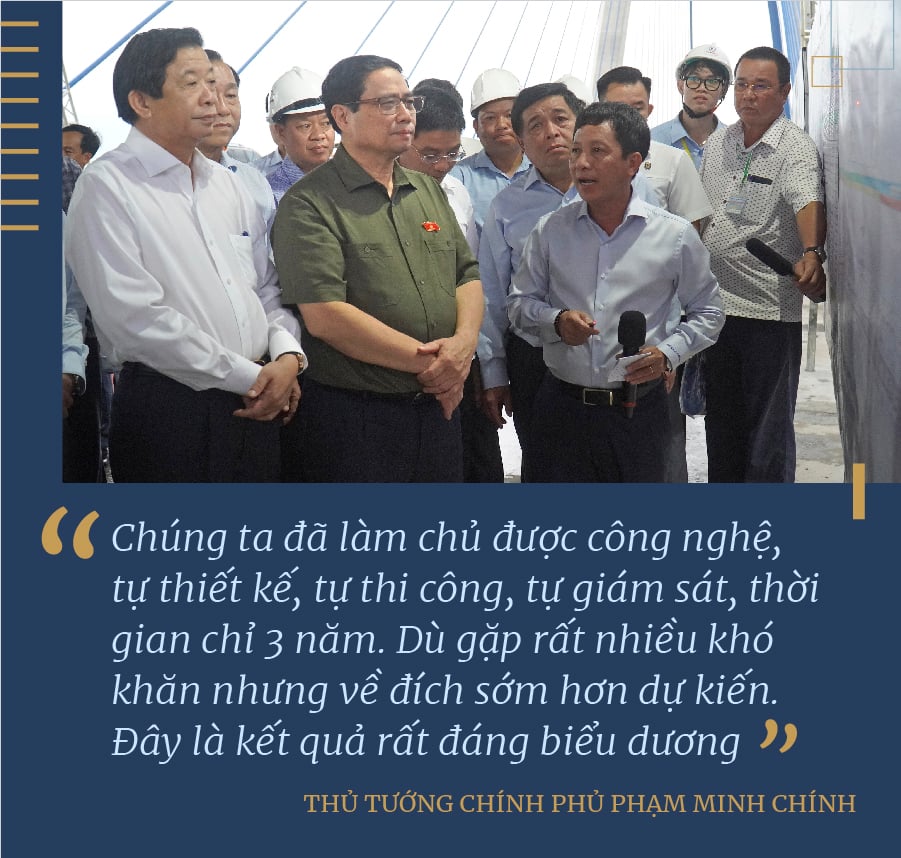

Bei der Abschlusszeremonie am 14. Oktober 2023 sagte Premierminister Pham Minh Chinh auf der My Thuan 2-Brücke und zeigte auf die My Thuan-Brücke: „Bisher mussten wir für die My Thuan-Brücke ausländisches Kapital aufnehmen, auch das Design war ausländisch, der Bau und die Überwachung kamen ausländisch und die Bauzeit war ebenfalls sehr lang, mehr als vier Jahre.“

Jetzt verfügen wir über staatliches Kapital, beherrschen die Technologie, haben selbst entworfen, gebaut und die Leitung in nur drei Jahren übernommen. Trotz vieler Schwierigkeiten haben wir sie überwunden und die Ziellinie früher als erwartet erreicht, indem wir die beiden Ufer des Tien Giang und Vinh Long miteinander verbinden. Das ist ein sehr lobenswertes Ergebnis.“

Herr Le Quoc Dung, stellvertretender Direktor des Projektmanagementausschusses 7, sagte, dass das My Thuan 2-Brückenprojekt während des Umsetzungsprozesses stets besondere Aufmerksamkeit von Seiten der Regierung, des Premierministers und der Leiter des Verkehrsministeriums erhalten habe.

„ Trotz vieler Schwierigkeiten während des Bauprozesses haben wir uns bemüht, die Zeit in vielen Punkten zu verkürzen und die technischen Faktoren und die Qualität des Projekts weiterhin streng zu kontrollieren.

„Die Einweihung der My Thuan 2-Brücke einen Monat früher als geplant ist das Ergebnis eines langen Prozesses der Bemühungen eines Teams von Ingenieuren und Arbeitern, die Tag und Nacht auf der Baustelle gearbeitet haben“, betonte Herr Dung.

Die beiden Hauptbrücken der My Thuan 2-Brücke verbinden nach dreijähriger Bauzeit die beiden Ufer. Foto: Nguyen Ro Lil

Herr Trinh Truong Hai, Direktor des My Thuan 2 Bridge Project Management Board (PMU 7), sagte, dass die My Thuan 2 Bridge sehr schwierige technische Faktoren aufweist, wie z. B. Bohrpfähle mit einem Durchmesser von 2,5 m und einer Tiefe von mehr als 100 m. Aber diese Elemente wird von vietnamesischen Bauunternehmern seit vielen Jahren in Technologie und Bauwesen beherrscht.

Allein die Turmsäule ist über 120 m hoch , die Turmsegmente bestehen aus insgesamt 33 und der Hauptträger ist 350 m lang und 28 m breit. Mit 128 Schrägseilbündeln ist es vietnamesischen Bauunternehmern erstmals gelungen, die Planung, Überwachung und Konstruktion großer Schrägseilbrücken zu meistern und die Technologie dafür souverän zu beherrschen .

Mit dem Gießen einer über 120 m hohen Turmsäule, insgesamt 33 Turmsegmenten und eines 350 m langen und 28 m breiten Hauptträgers mit 128 Schrägseilbündeln haben vietnamesische Bauunternehmen diese Technologie zum ersten Mal beherrscht. Foto: Chi Hung

Herr Phan Van Quan, Leiter des Trung Nam E&C-Auftragnehmers beim Brückenprojekt My Thuan 2, war am Bau der vor 10 Jahren eingeweihten Schrägseilbrücke Tran Thi Ly über den Han-Fluss (Da Nang) beteiligt.

Allerdings waren für dieses Projekt damals auch ausländische Bauunternehmer für den Bau des Schrägseilabschnitts erforderlich. Vietnamesische Ingenieure arbeiteten und sammelten gleichzeitig Erfahrungen.

Herr Quan analysierte: Schrägseilbrücken werden mit einer dünnen, weichen Trägerstruktur konstruiert , die durch Schrägseilbündel verankert wird . Das heißt, vom Zeitpunkt der Installation , dem Bewegen des Gießwagens bis zur Fertigstellung eines Segments gibt es immer gewisse Verschiebungsfehler im Vergleich zur Theorie, sodass eine kontinuierliche Berechnung und Aktualisierung erforderlich ist .

Zusätzlich zur anfänglichen Berechnung muss der Bauprozess eine Ablenkung berücksichtigen, damit das Projekt nach Abschluss wieder die richtige Höhe erreicht. Die Realität ist jedoch viel komplizierter, da sie stark von den Materialien und der Umgebungstemperatur zu jeder Tageszeit abhängt.

Die Spannphasen der Schrägseile werden von vietnamesischen Ingenieuren überprüft und die Parameter kontinuierlich aktualisiert. Foto: Chi Hung

Der Zyklus beginnt mit der Installation und Einstellung des Gießwagens und dem ersten Spannen des Kabels. Beim Gießen von Tausenden von Tonnen Beton wird das Kabel gedehnt. Nach dem Gießen des Betons wird das Kabel ein zweites Mal gespannt , der Gießwagen wird bewegt und das Kabel wird ein drittes Mal gespannt .

In den oben genannten Zyklen bewegen sich die Balkensegmente kontinuierlich, manchmal um mehr als 70 cm auf und ab im Vergleich zur Entwurfshöhe . Dies muss jedoch so berechnet werden, dass der Balken nach Abschluss eines Zyklus wieder die korrekte, entworfene und berechnete Höhe einnimmt.

„ Einfach ausgedrückt, aber in Wirklichkeit ist es sehr kompliziert. Die korrekt zu berechnenden Parameter hängen auch von vielen Faktoren ab, wie z. B. der tatsächlichen Betonfestigkeit im Vergleich zur ursprünglichen Berechnung, der Stahlhärte, der Stahldichte, der Umgebungstemperatur … all diese Faktoren beeinflussen die Verformung des Trägersegments.

Das Gießen von Beton an einem kühlen Tag führt zu einer geringeren Ausdehnung des Betons. An sonnigen Tagen dehnt sich der Beton stärker aus und der Balken hängt stärker durch.

„Das Gießen jedes einzelnen Balkensegments ist ein Prozess, bei dem nach und nach frühere Fehler beseitigt werden, da die Konstruktionstheorie nicht vollständig mit der Realität übereinstimmen kann. Erst wenn alle Balkensegmente gegossen sind, kann man von einer Fertigstellung sprechen “, sagte Herr Quan.

Während der dreijährigen Projektumsetzung aßen und schliefen Tausende von Arbeitern, Ingenieuren und Managern auf der Baustelle. Zeitweise wütete die Pandemie, doch das My Thuan 2-Brückenprojekt blieb geschlossen, um den Baufortschritt sicherzustellen. Foto: Chi Hung.

Laut Herrn Quan müssen bei jedem Zyklus die Daten aktualisiert werden, um die Steifigkeit der Gießmaschine und des Trägers zu jedem Zeitpunkt zu berechnen. Ziel ist es, die Durchbiegung des Trägers für den nächsten Zyklus vorherzusagen.

Jeder Guss muss sehr sorgfältig berechnet werden. Je detaillierter, genauer und schneller die Berechnung, desto kürzer ist die Wartezeit des Bauteams auf der Baustelle.

Bisher wurde die Berechnung von Schrägseilbrücken überwiegend von ausländischen Firmen durchgeführt. Diese verfügen über eine technische Abteilung im Ausland, die diese Berechnungen durchführt.

Im Inland aktualisieren sie die Daten, übertragen sie ins Ausland und übertragen sie nach der Berechnung wieder zurück zum Bau . Auch die Datenübertragung hin und her dauert ziemlich lange, während das Bauteam auf der Baustelle warten muss und den Fortschritt nicht kontrollieren kann .

Mit dem Projekt My Thuan 2 haben vietnamesische Bauunternehmen ihre Expertise im Schrägseilbrückenbau unter Beweis gestellt. Dies ist die Voraussetzung für weitere Projekte wie Rach Mieu 2 und die Dai Ngai-Brücke. Foto: Nguyen Ro Lil

„All diese Dinge werden heute von einem Team einheimischer Ingenieure berechnet , die Tag und Nacht auf der Baustelle arbeiten. Sobald die Balken gegossen sind, geht jemand hin, misst, gibt die Daten in den Computer ein und berechnet vor Ort.

Nachdem das Ingenieurteam die Daten am Nachmittag eingegeben hatte, arbeitete es die ganze Nacht durch, um die Berechnungen durchzuführen, damit das Bauteam am nächsten Morgen die Parameter auf der Baustelle vorlegen konnte, ohne so lange warten zu müssen wie zuvor. „Die Schrägseiltechnik ist meisterhaft“, sagte Herr Quan und fügte hinzu, dass die Fertigstellung des ersten Abschnitts lange gedauert habe, die folgenden Abschnitte jedoch in weniger als zwei Wochen fertiggestellt worden seien. Der Fortschritt sei also Tag für Tag vorangekommen.

[Anzeige_2]

Quelle

![[Foto] Phu Quoc: Aufklärung der Bevölkerung über IUU-Prävention und -Kontrolle](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/8/24/f32e51cca8bf4ebc9899accf59353d90)

![[Foto] Partei- und Staatsführer treffen sich mit Vertretern aller Gesellschaftsschichten](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/8/24/66adc175d6ec402d90093f0a6764225b)

Kommentar (0)